水泥行业油液检测

通过油液监测,期望达到以下效果:

一、换油周期优化,发现润滑隐患,保证设备安全运行

传统润滑方案中,设备制造商和油品供应商都会推荐油品牌号、制定换油周期。由于设备使用过程的不可预知因素的存在,通常推荐使用的油品牌号、换油周期等都会相对保守,甚至有些推荐的油品品牌并不是最好的方案。这样,大量的油品在状态还十分良好的情况下被换掉了,而少数设备出现异常状态时却又不能及时得到处理。通过油液状态监测,了解设备用油的实时情况,实现视情换油,不仅可以避免油品的浪费,节约费用,而且第一时间掌握了设备的润滑状态,保障设备安全可靠运行。

实例1 换油周期检测

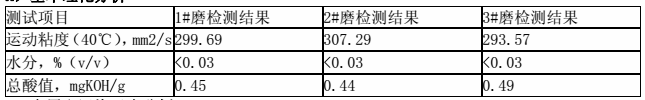

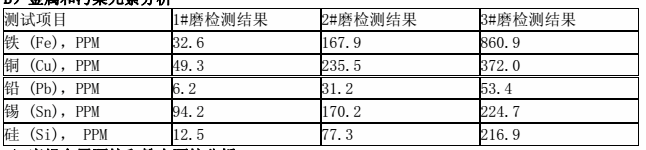

某水泥厂,2016年底对其多台水泥减速箱稀油站的润滑油进行检测,了解磨头减速箱的润滑与磨损情况,以确定是否需要换油。减速箱使用的是美孚320齿轮箱油,检测项目为40℃运动粘度,水分、总酸值、光谱元素分析、铁谱磨损分析。

理化分析

金属和污染元素分析

铁谱分析

结论:

1# 润滑油性能良好,磨损金属和粉尘颗粒少,磨损金属含量在允许范围内,表面该磨头润滑和磨损情况良好,油品可继续使用,磨头不需要检修。

2#,润滑油的机械杂质、磨损金属和粉尘颗粒偏高,表明该磨损润滑和磨损情况存在问题,建议维护润滑系统的密封,油品过滤后可继续使用。

3#,润滑油的机械杂质、磨损金属和粉尘颗粒严重偏高,表明该磨损润滑和磨损情况存在严重问题,建议换油,并检修该磨头的有关润滑与磨损部位。

二、设备故障提前预警

通过历史检测数据和当前数据的对比,给出变化趋势,提示作业人员追踪变化趋势和有目的的监测,避免较大事故发生。这也是油液监测最重要的作用。设备发生重大故障不仅降低设备使用寿命,全线或全场停工,甚至引发安全问题。油液监测可以帮助用户在故障发生初,甚至故障没有发生的时候,发现问题,原本需要大修的设备,只需要换个零件就能解决。

案例1 设备故障提前预警

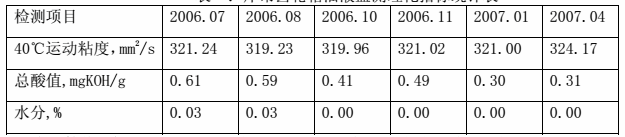

某水泥厂,每季度对减速机齿轮箱定期开展油液监测工作一次,同时进行40℃运动粘度、总酸值、水分、元素及铁谱分析。

06年7月至07年3月油液监测结果如下。

理化结果

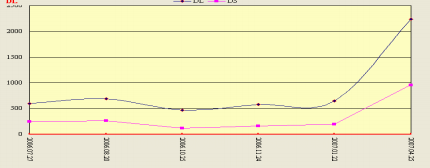

磨损元素结果(铁元素和铜元素)

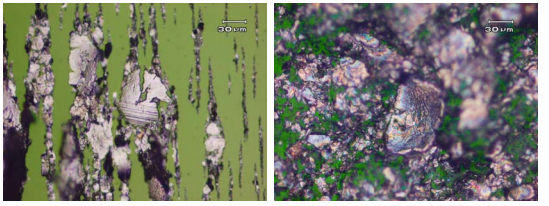

铁谱(07年3月油样)

结论:

1)该齿轮箱内的润滑油在半年时间内粘度、水分并未有明显波动,表明该齿轮箱的工作环境及密封状态良好。

2)总酸值下降,应为齿轮箱油中酸性添加剂的正常消耗。

3)磨损金属在前5次是比较平稳的,到第6次,已经超过正常水平上百倍,表明减速箱有关部件磨损非常严重。

4)铁谱分析,油中油大量钢质疲劳磨损颗粒,部分颗粒表明还有明显的高温氧化痕迹,表明该齿轮箱发生了严重异常磨损。

5)为避免重大事故发生,建议对该减速机停机检修。下图为该齿轮箱解体后的照片,主齿轮的齿根部到节线处有明显的点蚀现象。二三级轴承与外圈也发生严重的疲劳剥落现象。

案例2 润滑油混用

某水泥厂立磨减速机采用的是某国外品牌油品320#齿轮油(矿物油),在2014年年底换用了某内某品牌合成齿轮箱油(聚乙二醇合成油),2015年初发现样品呈黑色,十分粘稠,粘度急剧上升,见下表

|

参数 |

本次 |

上次 |

历史数据 |

参考值 |

|

样品编号 |

345503 |

345502 |

345501 |

|

|

油样信息 |

320#重载合成齿轮箱油 |

320#重载合成齿轮箱油 |

320#重载合成齿轮箱油 |

|

|

取样日期 |

2015-3-26 |

2015-2-26 |

2015-1-26 |

|

|

运动粘度40℃ |

2156里斯 |

394里斯 |

425里斯 |

272-368 |

将样品静置几天后,样品出现明显分层,这表明样品中存在2种不相容的组分,对样品进行分离试验,分别取样,做红外光谱和粘度

|

分析项目 |

上层 |

下层 |

新油 |

|

运动粘度 |

2163里斯 |

302里斯 |

320里斯 |

红外和粘度结果显示,上层与国产合成油高度吻合;而下层,除含有国产合成油特征峰外,还含有烃类特征峰。

分析:替换油为聚乙二醇合成油,密度高于矿物油,且两者相容性差,可以确定,样品中的粘稠物是新油和旧油氧化的混合物。

建议:彻底换油

三、设备润滑磨损故障的分析诊断

在用油的状态监测一方面通过对油品的理化分析判断设备的润滑状态,发现早期的设备故障诱因,另一方面通过铁谱磨粒,可以发现设备的早期磨损故障,通过磨损金属元素含量的变化、对磨损颗粒的材质、形貌特征分析,判断设备磨损的程度、可能磨损的部位。

水泥设备多属低速、重载运行,设备大而重,维修困难,而且是流水线作业,设备故障将严重影响生产的完成。

实例1 滥用添加剂

自2012年,某水泥厂两台煤磨机一直进行油品监测,使用某型号齿轮油,监测期间设备运行良好。在2016年10月的监测中发现, 该两台煤磨机的主减速、磨头、磨尾润滑油黏度均明显下降,最高的下降了68.6%。

在随后的跟踪监测中发现,两煤磨的主减速及73B磨头的磨损量在黏度下降的同时均出现的上升的情况。

原因:随即与现场工程师取得联系,得到反馈:两台煤磨润滑系统添加了节能添加剂,导致油品的黏度下降,造成油膜强度不足,引起设备的异常磨损,建议现场每月取样进行跟踪监测,确保设备运行安全。

实例2 高温故障诊断

某水泥企业夏季磨机(磨机型号Ф4.2*13米)传动系统均出现高温,现场从稀油站回油管取油时测定回油温度,分别从减速机、磨头、磨尾稀油站取油,析技术指标:粘度、酸值、水分、清洁度、元素分析。

|

指标 |

减速机 |

磨头 |

磨尾 |

|

润滑油 |

美孚XP460 |

美孚XP320 |

美孚XP320 |

|

回油温度 |

46℃ |

41℃ |

40℃ |

|

粘度 |

432.4 |

414.7mm2/s |

310 |

|

酸值 |

0.14 mgKOH/g |

1.21mgKOH/g |

0.55mgKOH/g |

|

水分 |

0.03% |

|

0.01% |

|

清洁度 |

24/22/20 |

18/15/13 |

18/16/14 |

|

元素 |

Fe,102ppm; Si, 98ppm |

Fe, 155 ppm; Pb,34 ppm; Cu,28 ppm; Sn, 44 ppm; |

有色金属含量略高 |

球磨机减速机稀油站

诊断:粘度和水分在合格范围内。污染严重,酸值严重偏低。铁含量偏高,可能存在齿轮磨损、锈蚀;硅含量高,粉尘进入油中可能性大。

建议:加强污染控制;检查齿轮磨损迹象;酸值严重偏低,换油

球磨机磨头稀油站

诊断:粘度升高约30%,超过换油标准;酸值偏高,对金属有腐蚀可能;Fe、Pb、Cu、Sn含量高,轴磨损、锈蚀,主轴承乌金瓦磨损较严重。

建议:1. 换油;2.换油时清洗油箱油路;3.换油检修时应检查齿轮、主轴承瓦磨损情况。

球磨机磨尾稀油站

诊断:粘度、水分、酸值、颗粒计数结果合格, 元素分析中有色金属含量略高,注意观察;

建议:继续使用;下次换油时彻底清理油箱油路,有利于分析主轴承磨损趋势。

总体分析:球磨机减速机稀油站酸值降低,可能为添加剂消耗殆尽,注意观察,暂时不换油;可添加抗氧剂,再检测酸值如恢复到0.55mgKOH/g,可继续使用;球磨机磨尾稀油站技术指标合格,继续使用;球磨机磨头稀油站技术指标中酸值达1.21mgKOH/g、粘度达414.7mm2/s,均为严重超标,元素分析中Fe、Pb、Cu、Sn含量高,说明大瓦已经发生磨损,应换油。