水泥行业油液检测

我国是水泥大国,随着改革开放以来,受益于经济高速增长,水泥产能迅速跃居世界第一,技术和装备制造水平跃居国际一流。但长期粗放式发展也带来了结构性产能过剩的顽疾。面临产能严重过剩,供需矛盾更加凸显。受降本增效趋势的影响,其设备润滑管理科学性也越发收到重视。众所周知,水泥厂设备多处于高温、重载、冲击载荷、多粉尘等恶劣工况条件下。因此,其润滑技术和润滑质量,将直接影响设备的正常运转、检修周期和使用寿命。

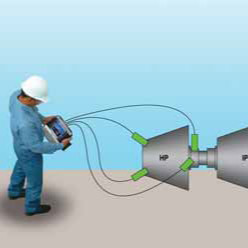

油液监测技术通过分析润滑油的理化指标、污染水平、元素含量以及油中磨损金属颗粒的分析,可以发现设备故障的诱因,早期故障的发展,以便及时有针对性处理,消除故障隐患,提高车辆安全可靠性。

一般来说,水泥行业一般委外进行检测,能进行元素、粘度、总碱值、水分等指标检测,现在也有一些大的企业自己筹建油液监测实验室。但是,不论依靠委外送检或是自建实验室,都存在一些空白和薄弱环节。委外检测,一般都需要2-3周甚至1个月的时间,油液监测的效果大打折扣,尤其如果出现一些突发时间,无法及时反应,而自己建立实验室,缺乏相应的人员和经验,也无法使油液监测发挥最佳效果。

水泥行业在用油检测设备选购需要考虑几点:

- 参数选择,对于送检的水泥厂来说,可以直接参考送检商业实验室的参数进行选择,并且选择的设备所得的结果应该与商业实验室的结果一致,这样就可以直接采用以前送检的数据。

- 耐用性强,水泥厂环境比较恶劣,在用润滑油经过一段时间的使用,会存在一些固体颗粒、油泥、纤维、水,太过精细的设备,容易受到损坏,影响使用率。

- 样品使用量少,不同于新油检测,如果检测设备消耗样品量太大,受监控设备在取样后需要重新补油,不仅麻烦,而且不利于数据的积累和分析。

- 检测速度快,检测速度越快,反馈越及时,油液监测效果越明显。而且,很多设备状态监测工作的工作并不是平均分配 的,而是集中取样。